Penting bagi bisnis manufaktur untuk memahami tentang tujuan prosedur, manfaat, dan jenis kalibrasi. Ini bertujuan untuk memastikan hasil pengukuran yang konsisten dengan setiap penggunaan peralatan yang dapat atau harus dikalibrasi.Terutama saat proses quality control yang sangat penting untuk kesuksesan perusahaan.

Lantas, apa itu kalibrasi (calibration) dalam proses pengukuran? Mari pelajari seluk beluknya dalam artikel ini!

Apa Itu Kalibrasi?

Kalibrasi adalah perbandingan antara pengukuran standar (yang telah ditetapkan) dan pengukuran menggunakan instrumen Anda. Biasanya, akurasi standar harus sepuluh kali akurasi alat pengukur yang diuji.

Jika Anda seorang teknisi yang bekerja di bidang vibrasi dan pengukuran, pasti Anda sudah sangat familiar dengan calibration dan jenis peralatan yang perlu dikalibrasi secara berkala. Hal ini dapat memungkinkan pengguna dan bisnis memiliki keyakinan pada hasil yang mereka pantau dan rekam, itulah sebabnya kalibrasi itu penting.

Sementara itu, instrumen kalibrasi (kalibrator) adalah alat yang menentukan akurasinya. Instrumen ini dinilai lebih akurat daripada perangkat yang akan dikalibrasi dan biasanya dapat dilacak ke standar nasional / internasional yang diselenggarakan oleh badan metrologi nasional.

Tujuan Kalibrasi

Pada dasarnya, tujuan utama kalibrasi adalah untuk mengukur parameter secara akurat untuk merancang proses atau eksperimen dengan hasil yang dapat diulang. Selain itu, berikut ini beberapa tujuan mengkalibrasi instrumen pengukuran Anda:

- Menekan pemborosan melalui standardisasi yang akan meningkatkan keuntungan.

- Menjamin keamanan produk dan kinerja.

- Memastikan kualitas produk.

- Mempersingkat waktu produksi.

- Memastikan kepatuhan terhadap sertifikasi.

- Menentukan akurasi.

- Memberikan ketertelusuran.

- Meningkatkan konsistensi produk sehingga bisa bertahan lebih lama.

- Mencegah dan memprediksi kegagalan proses.

Prosedur Kalibrasi

Hal yang dimaksud dengan prosedur kalibrasi adalah proses menguji dan mencatat keakuratan semua peralatan pengukuran, pengujian, dan pemantauan. Prosedur ini mencakup rincian seperti obyek dan standar ukur yang akan diuji, frekuensi kalibrasi, dan teknisi yang bertanggung jawab dan telah bersertifikat resmi.

1. Langkah-Langkah Kalibrasi

Di dalam menjalankan prosedur kalibrasi, penting untuk menjalankan langkah-langkah berikut ini:

- Menetapkan dan menggunakan prosedur yang terdokumentasi.

- Menentukan pengukuran yang akan dilakukan dan akurasi yang dibutuhkan.

- Pilih instrumen pengukuran yang tepat yang mampu mengukur akurasi dan presisi.

- Mengidentifikasi dan menentukan instrumen pengukuran untuk mengkalibrasi.

- Kalibrasi ke interval berdasarkan Standar Nasional Indonesia (SNI).

- Bila tidak ada standar, dokumentasikan dasar yang digunakan untuk kalibrasi. (misal perlengkapan tes, autocollimator, dan lain-lain.)

- Tentukan proses kalibrasi dan tentukan kriteria penerimaan.

- Labeli instrumen pengukuran dengan indikator yang sesuai untuk menunjukkan status kalibrasi.

- Publikasikan laporan status pada interval yang ditentukan.

- Ketika instrumen pengukuran tidak sesuai, ambil tindakan yang tepat pada produk yang sama dan terpengaruh.

- Memelihara catatan kalibrasi.

- Lindungi instrumen pengukuran dari kerusakan, penyalahgunaan, dan penurunan kualitas dengan menggunakan kemasan yang sesuai saat tidak dipakai.

- Melindungi instrumen pengukuran, termasuk perangkat lunak dan perangkat keras, dari penyesuaian yang akan membatalkan pengaturan calibration.

2. Ketentuan / Persyaratan Kalibrasi

Selain itu, prosedur kalibrasi juga memberikan informasi atau ketentuan lain mengenai kalibrasi yang telah menjadi kesepakatan saat membeli instrumen atau peralatan. Lalu, kapan saat yang tepat untuk melakukan calibration procedure?

Hal yang pasti, alat pengukur harus terkalibrasi dengan ketentuan sebagai berikut:

- Sesuai dengan rekomendasi pabrikan.

- Terkalibrasi etelah kejutan mekanis atau listrik.

- Terkalibrasi secara berkala, misalnya tahunan, triwulanan, atau bulanan.

Biaya dan risiko terkait dengan alat pengukur yang tidak terkalibrasi bisa jauh lebih tinggi daripada biaya calibration. Oleh karena itu, penting mempunyai alat ukur terkalibrasi secara teratur oleh perusahaan yang memiliki reputasi baik.

3. Kalibrasi Primer Vs Sekunder (Primary Vs Secondary Calibration)

Pada dasarnya prosedur kalibrasi instrumen ada dua jenis yaitu kalibrasi primer dan kalibrasi sekunder. Pada prosedur primary calibration, sistem dikalibrasi terhadap standar primer. Misalnya pada kalibrasi flow meter, jika penghitungan aliran melalui pengukuran waktu dan volume atau massa fluida, itu adalah primary calibration.

Adapun pada prosedur secondary calibration, perangkat yang telah terkalibrasi dengan kalibrator primer menjadi standar sekunder untuk kalibrasi lebih lanjut dari perangkat lain dengan akurasi lebih rendah. Misalnya, pengukur aliran turbin menjadi acuan standar sekunder untuk mengkalibrasi perangkat aliran lainnya.

Secondary calibration sendiri terdiri dari dua jenis yaitu direct calibration dan indirect calibration. Pada prosedur direct calibration, perangkat standar ditempatkan secara seri dengan perangkat yang akan mendapat kalibrasi. Prosedur ini dilakukan dengan membandingkan pembacaan kedua perangkat pada rentang yang diinginkan.

Sementara itu, pada prosedur indirect calibration acuannya ada pada kesetaraan dua perangkat yang berbeda dengan mengadopsi beberapa konsep kesamaan. Sebagai contoh pada pengukuran aliran maka persyaratan kesamaannya adalah Bilangan Reynold yang harus sama.

Manfaat Kalibrasi

Pada dasarnya, proses prosedur kalibrasi dapat dilakukan sendiri. Namun, tak sedikit juga perusahaan yang lebih memilih untuk memanfaatkan layanan lab calibration pihak ketiga karena banyaknya manfaat yang ditawarkan. Berikut adalah berbagai manfaat kalibrasi, terutama bagi perusahaan manufaktur:

1. Menjaga Kepatuhan dan Konsistensi Industri

Terlepas dari industri apa pun tempat Anda bekerja, ada kemungkinan besar bahwa peralatan pengukuran yang Anda gunakan tidak sesuai dengan peraturan yang berlaku. Sering kali, menggunakan peralatan yang tidak memenuhi standar ini dapat terkena denda.

Selain itu, jika Anda menggunakan beberapa alat ukur, penting bahwa alat tersebut konsisten satu sama lain untuk memastikan produk akhir adalah hasil terbaik. Demi menjaga konsistensi tersebut, Anda perlu melakukan kalibrasi.

2. Meminimalisir Risiko Terjadinya Kesalahan

Jika perusahaan menghasilkan sesuatu yang melebihi atau di bawah berat standar, hal ini bisa menjadi masalah bagi perusahaan tersebut. Produksi yang kurang berat dapat menyebabkan denda karena Anda memberi konsumen lebih sedikit daripada yang diiklankan.

Sebaliknya, jika Anda memproduksi lebih dari kebutuhan, produk Anda bisa jadi tidak laku dalam jumlah besar. Hal ini juga bisa membuat harga produk tidak sebanding dengan uang yang Anda keluarkan untuk biaya produksi. Alhasil, keuntungan yang Anda peroleh akan jadi berkurang.

3. Mengurangi Risiko Keamanan dan Keselamatan Selama Operasi Bisnis

Peralatan yang tidak terkalibrasi juga dapat menyebabkan risiko keselamatan selama proses operasional perusahaan berlangsung. Misalnya, jika Anda memiliki area penyimpanan untuk frozen food dan ternyata suhunya tidak sesuai standar, maka makanan jadi mudah rusak.

Tidak sampai di situ, kelalaian ini juga bisa membuat staf atau konsumen Anda berisiko tertular penyakit bawaan makanan. Maka dari itu, penting untuk melakukan kalibrasi terhadap alat ukur Anda secara profesional begitu juga dengan area kerja. Ini supaya para karyawan dan staf Anda tidak berisiko terkena sengatan listrik atau cedera lainnya.

4. Meminimalkan Waktu Henti (Downtime)

Jika Anda bisa menjaga kalibrasi secara rutin terhadap alat ukur, hasilnya akan jauh lebih efisien daripada harus memperbaiki mesin jika rusak. Tentu saja hal ini bisa menghindarkan Anda dari risiko pengeluaran yang besar untuk keperluan perbaikan mesin.

5. Memberi Jejak Audit

Calibration juga memberi Anda manfaat dengan mengetahui jejak audit untuk setiap perubahan, modifikasi, atau penambahan peralatan di masa mendatang. Asalkan prosedur tetap up-to-date jika ada perubahan. Jika tidak, Anda mungkin akan mengalami masalah saat ada audit oleh regulator.

6. Kalibrasi Membantu Menjaga Kepuasan Pelanggan

Manfaat kalibrasi lainnya adalah dapat menjaga kepuasan pelanggan. Misalnya, jika produk Anda tidak konsisten, maka pelanggan cenderung tidak akan merasa senang. Apalagi jika ketidakkonsistenan tersebut berlanjut, pelanggan Anda kemungkinan akan mulai mencari produk pengganti yang lebih memuaskan.

Hal ini tentu dapat merusak bisnis serta reputasi Anda. Jadi, ada baiknya Anda memastikan untuk menjalankan operasi yang konsisten dan terkalibrasi untuk memperoleh keuntungan sekaligus menjaga keberlangsungan bisnis Anda.

Jenis-Jenis Kalibrasi

Terdapat beberapa jenis kalibrasi yang perusahaan lakukan bergantung pada jenis peralatan dalam operasinya. Selengkapnya, berikut adalah jenis-jenis yang paling banyak perusahaan pakai:

1. Kalibrasi Tekanan (Pressure Calibration)

Jenis yang pertama adalah kalibrasi tekanan yang berfungsi untuk memantau kinerja dan keselamatan proses dalam mengukur tekanan gas dan hidraulik. Jenis ini dapat memperingatkan operator akan kebocoran atau perubahan tekanan yang tidak normal serta memerlukan pemecahan masalah dengan segera.

Intinya, pressure calibration membantu Anda untuk memperoleh gambaran sekilas tentang pengoperasian sistem hidraulik. Karena jika tidak, kurangnya calibration untuk perangkat pengukuran tersebut dapat menyebabkan komplikasi masalah yang dapat mengganggu operasional dan memakan banyak biaya.

Kalibrator tekanan biasanya menunjukkan akurasinya sebagai rasio. Misalnya, kalibrator tekanan dengan rasio 4:1 empat kali lebih akurat dari perangkat yang terkalibrasi.

Saat ini, banyak perusahaan sudah tersertifikasi dengan standar kualitas seperti ISO 9000. Ada banyak quality procedure untuk mempertahankan standar kualitas. Karena banyak proses industri bergantung pada pengukuran tekanan, pressure calibration memainkan peran penting dalam proses quality control perusahaan.

Saat melakukan kalibrasi tekanan, perlu menggunakan berbagai jenis keseimbangan tekanan dan kalibrator, sensor tekanan akurasi tinggi serta pengukur tekanan.

Beberapa contoh instrumen tekanan yang terkalibrasi yaitu, pengukur tekanan digital, indikator digital, barometer, pengukur tekanan analog, transducer, transmitter, dan pengukur tes.

2. Kalibrasi Suhu (Temperature Calibration)

Jenis kalibrasi ini terjadi di lingkungan yang terkendali di semua proses yang memerlukan pembacaan suhu agar peralatan dapat berjalan tanpa gangguan. Termistor, termokopel, atau Platinum Resistancy Thermometer (PRT atau RTD), biasanya menggunakan jenis temperature calibration.

Proses calibration ini hanya dapat Anda lakukan dengan membandingkan probe yang teruji dengan referensi yang dikenali dalam lingkungan suhu yang stabil. Contoh instrumen yang memerlukan temperature calibration antara lain termometer, infrared meters, dial thermometers, kamera thermal, sistem akuisisi data, PRT, dan termistor.

3. Electronic Calibration

Ini adalah jenis kalibrasi yang berguna untuk alat elektronik, seperti yang ada di industri kedirgantaraan, farmasi, dan pertahanan. Mungkin Anda pernah mendengar istilah ini dalam urusan kelistrikan karena memang ini berguna untuk mengukur perangkat yang mengontrol aliran arus listrik.

Dalam prosesnya, teknisi harus menyesuaikan peralatan elektronik sehingga outputnya memenuhi standar nasional. Selain itu, proses calibration memerlukan pemeriksaan dan penyesuaian setiap komponen elektronik yang terpisah dari keseluruhan sistem yang memuatnya.

Jenis kalibrasi ini bertujuan untuk mengkalibrasi instrumen yang mengukur atau menguji parameter listrik seperti tegangan, arus, resistansi, induktansi, kapasitansi, waktu dan frekuensi. Instrumen yang biasa dipakai antara lain osiloskop, clamp meter, multimeter, data logger, dan penguji insulasi.

Electronic calibration adalah proses high level yang membutuhkan penggunaan kalibrator yang tepat. Tujuannya adalah untuk menilai kinerja kriteria penting dalam perangkat lain yang disebut sebagai unit yang diuji.

4. Kalibrasi Mekanis (Mechanical Calibration)

Instrumen pada mechanical calibration cenderung mengacu sebagai akibat dari penggunaan berulang, tekanan mekanis, dan paparan kondisi udara yang berfluktuasi. Karena kondisi seperti itu, kalibrasi mekanis adalah solusi yang sangat penting untuk mengatasi kesalahan peralatan.

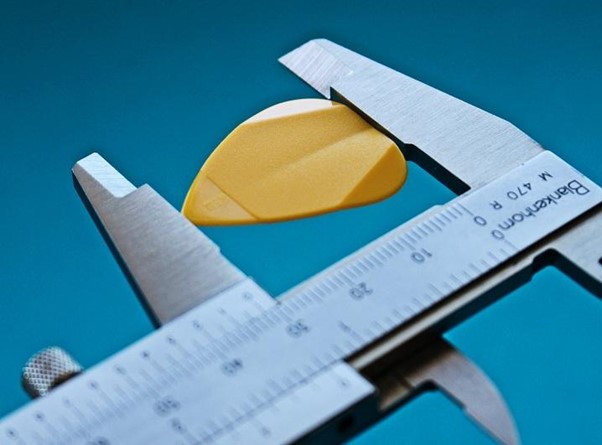

Massa, volume, densitas, gaya, torsi, dimensi, sudut, kerataan, dan getaran adalah sifat utama yang memerlukan jenis kalibrator ini dalam atmosfer yang dikontrol suhu. Instrumen mechanical calibration yang paling umum adalah akselerometer, neraca, pengukur kekuatan, mikrometer, vernier, dan pengukur ketinggian.

5. Flow Calibration

Pengukur aliran atau sensor aliran adalah perangkat yang berfungsi untuk mengetahui laju aliran linier atau non-linier serta massa atau volumetrik dari cairan atau gas. Laju aliran adalah laju di mana fluida bergerak melalui pipa, lubang, atau bejana pada waktu tertentu.

Pengukuran aliran menggunakan instrumen melalui cara yang terkontrol untuk mengatur kecepatan dan efisiensi proses serta perangkat aliran industri.

Supaya hasilnya akurat, perlu adanya calibration guna membantu memaksimalkan produksi, profitabilitas, dan kepatuhan terhadap standar peraturan. Pengukur aliran ini yang memverifikasi kualitas dan kuantitas produk atau bahan baku serta kuantitas bahan bakar.

Mengkalibrasi pengukur aliran secara teratur sangatlah penting dan merupakan proses vital untuk menjamin bahwa pengukuran sudah akurat. Maka dari itu, operasional perusahaan bisa berjalan dengan aman, lancar, dan tepat waktu.

Oleh karena itulah, banyak perusahaan yang tak ragu mempekerjakan teknisi mechanical calibration untuk membantu tugas selama pengembangan dan pengujian produk. Para profesional ini menggunakan berbagai alat, mulai dari osiloskop hingga kaliper saat melakukan pengkalibrasian.

Para teknisi juga sering bepergian, terutama jika pabrik memiliki bangunan di lokasi tertentu untuk kalibrasi mekanis. Terdapat beberapa instrumen yang memerlukan jenis flow calibration ini, di antaranya pengukur aliran massa termal, rotameter gas dan udara, laminar flowmeters, dan turbine meters.

6. Pipette Calibration

Jenis kalibrasi ini sangat penting untuk hasil pemipetan yang akurat dan presisi di laboratorium. Teknisi harus mengikuti proses dan metode kalibrasi untuk semua jenis pipet yang ada di laboratorium.

Di antaranya ada pipet manual satu saluran, banyak saluran, dan pipet elektronik. Tujuan utamanya adalah untuk menjamin bahwa hasil pengukurannya memiliki presisi dan akurasi yang tinggi. Instrumen yang harus terkalibrasi pipet adalah mikropipet, gelas kimia, erlenmeyer, labu ukur, gelas ukur, dan buret.

7. Kalibrasi Massa / Berat (Mass/Weight Calibration)

Kalibrasi massa mengacu pada uji berat yang berguna untuk mengkalibrasi peralatan pengukuran seperti timbangan dan timbangan lab. Tujuannya adalah untuk memastikan bahwa pengukuran massa yang dihasilkan oleh uji berat sesuai dengan pengukuran oleh uji berat standar nasional.

Jika pengukuran uji berat Anda tidak cocok, maka Anda harus melakukan langkah penyesuaian. Beberapa contoh instrumen yang memerlukan calibration ini adalah timbangan bayi, timbangan analitik, timbangan badan, dan anak timbangan.

Sudah Lebih Mengenal Apa Itu Kalibrasi?

Dari uraian tentang pengertian, prosedur, manfaat, jenis, serta tujuan kalibrasi. Dapat Anda simpulkan bahwa proses ini sangatlah penting. Tujuannya agar semua alat pemantauan dan pengukuran tetap memiliki kinerja yang baik untuk menjaga kualitas bahan baku hingga menjadi produk akhir.

Jika Anda memerlukan layanan kalibrasi laboratorium untuk perusahaan, Anda dapat melihat detail layanannya di website kami Laboratorium Solusi Indonesia atau langsung menghubungi kontak WA 0812 9208 0271